-

--熱烈祝賀我會聯辦的科普活動被中國科協評為--優秀科普活動

12月21日,中國科學技術協會辦公廳印發《關于對2020年全國科普日有關組織單位和活動予以表揚的通知》(科協辦函普字【2020】158號),江蘇省機械工程學會、南京工程學會和江蘇省學會服務中心聯辦的“2020年全國科普日暨第一屆‘天印筑夢·科普智行’”活動,被評為優秀科普活動。

如何提升機械加工的核心競爭力之刀柄篇(下)

合理選擇刀柄

上篇說到,客戶如何正確選擇刀柄的方式方法,選擇合適的刀柄不但能解決加工瓶頸,而且有事半功倍的效果,給客戶帶來難以估計的效率提高和成本節約。

接下來我們繼續來討論合理選擇刀柄的話題…

再例如,在加工中會經常遇到攻絲加工,現在的機床一般都有同步攻絲功能(即主軸旋轉、進給、和絲錐螺距保證嚴格的同步匹配:F=n×P),因此很多用戶就直接用彈簧刀柄把絲錐純剛性夾持住,直接進行攻絲加工。可是,在實際的加工過程中,經常會出現各種異常,比如絲錐異常折斷、絲錐壽命低、螺紋表面質量不好等等現象(細小絲錐的情況下更甚),令很多用戶一籌莫展。

深入研究之后發現,究其原因,其實是絲錐在攻絲到底反轉退出的時候,由于機床主軸需要經過減速、停轉、然后再反轉加速的復雜過程,從而造成出現了F、n、P之間的不同步誤差。

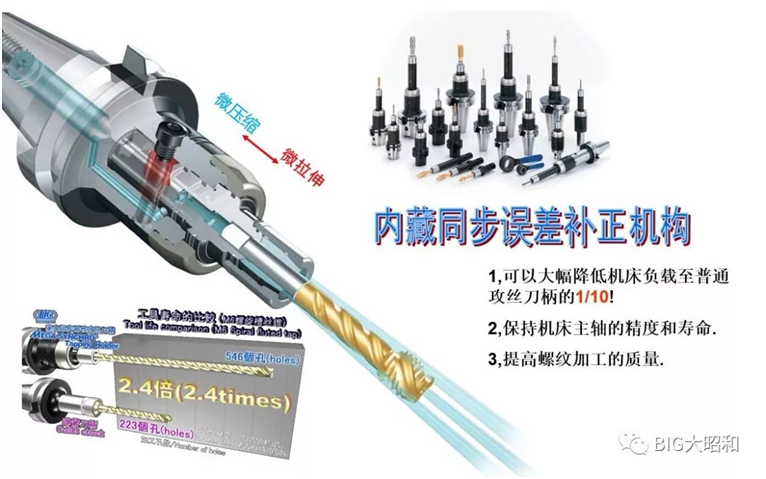

使用下圖這樣的美夾同步攻絲刀柄就能解決這個問題,主要是在刀柄中間添加了一種特殊的軸向緩沖機構,消除同步誤差。可以提高螺紋精度,大幅延長絲錐壽命。

另外,還有很多客戶也問到這樣一個問題:“現場的機床就是一般普通的機床,還有些機床精度也不好。那么還有必要在刀柄上做過多的關注和對比嗎?”

對于這個問題的回答是:這時候更需要關注合適的刀柄來彌補機床的不足,使機床“如虎添翼”,甚至是“重獲新生”。

>機床轉速不夠,無法進行高轉速加工?

>機床主軸精度壞了,無法進行高精度鉸孔加工?

>工件型腔復雜,并需要側壁加工,主軸根本進不去?

>機床沒有內冷功能,深孔鉆屑時,無法使用內冷出水來排屑?

對于機械加工,優質的刀柄不僅能直接提高生產加工效率,而且可大幅提升所加工產品的品質、精度,增加產品的附加值;在日趨激烈的市場競爭中,提升企業的核心競爭力。

因此,對于刀柄,我們應該且必須要引起足夠的重視。

除了對客戶產品加工品質的提升之外,關于“花費”的問題也是一個用戶關注的很重要的話題。

價格“陷阱”

刀柄不是一個純粹意義上的消耗品。優質的刀柄,如果正確使用的話,一般壽命會在5年~10年之久。所以刀柄的性能對生產過程是一個長久的效應,應該站在更宏觀的角度去看刀柄的性能提升對整個工廠的影響,因此在選購刀柄的時候實際上是不能僅看刀柄的牌面價格的。但令人驚訝的是,很多客戶目前對于刀柄產品還是抱有這樣的思維定勢:客戶對待刀柄還是跟對待刃具等消耗品一樣的認識,認為只要價格便宜,就是“物美價廉”。

筆者所接觸的一個客戶,目前大量使用普通ER刀柄,價格便宜,使用1年內精度就會下降,2年后就達到報廢狀態。大約每2年就會全部更換一次刀柄,這樣看起來雖然每次購買刀柄的費用不高,但實際上總體刀柄費用是相當高的。這還不算由于刀柄報廢而造成生產效率低下所帶來的潛在費用。

“價格壓力”也會引來另外的一個弊端,那就是貼牌品、仿冒品和仿制品的泛濫,為敘述方便,統稱之為“非正品”。非正品的出現給客戶造成一種“超級物美價廉”的錯覺,以極低的價格購買到了“上乘”的產品。特別是現在網絡上有很多不明的貨源的非正品,給客戶造成了難以估量的損失,更有甚者,造成重大安全事故,令人追悔莫及。

真正的費用成本?

刀柄品質性能的提升到底是讓客戶更“費錢”了呢?還是更“省錢”了呢?

這里可以算一筆賬:在機加工刀具的總消耗成本中,刀柄和刃具的比例大概是2:8甚至是1:9的關系。使用高精度的刀柄可以大幅改善刃具的壽命,從而大幅降低刃具的消耗成本。例如刃具壽命延長1倍,刀具的總消耗成本可以降低約40%,原先每年消耗200萬刀具費用的話,現在可以節省80萬。

如果工件本身的價值較高,再考慮刀柄性能提升對減少工件報廢的影響,那么又是一個巨大的費用節省。