-

--熱烈祝賀我會聯辦的科普活動被中國科協評為--優秀科普活動

12月21日,中國科學技術協會辦公廳印發《關于對2020年全國科普日有關組織單位和活動予以表揚的通知》(科協辦函普字【2020】158號),江蘇省機械工程學會、南京工程學會和江蘇省學會服務中心聯辦的“2020年全國科普日暨第一屆‘天印筑夢·科普智行’”活動,被評為優秀科普活動。

交叉孔系薄壁異形缸筒內孔的加工技術

采取契合裝夾高速分層切削滾壓成形、分步加工復合刀具成形及自制刀具清根的復合加工措施等技術,實現了交叉孔系薄壁異形缸筒機械構件內孔的有效加工。

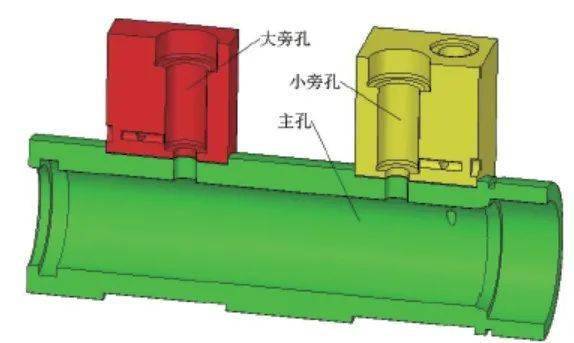

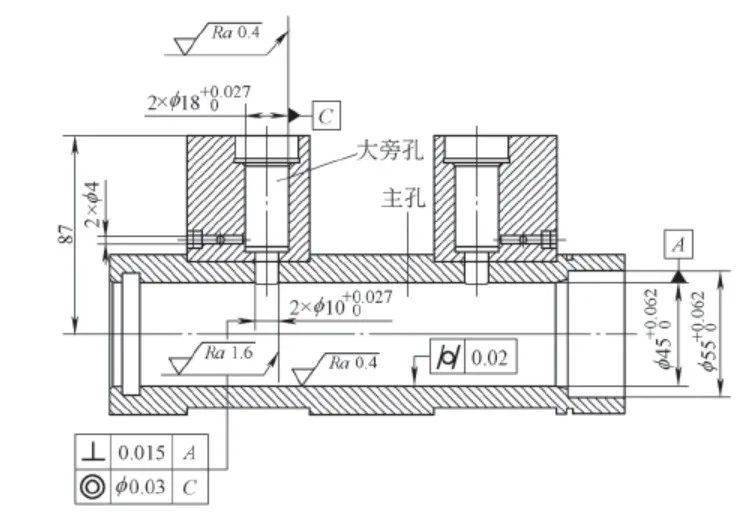

典型交叉孔系薄壁異形缸筒結構如圖1所示,此零件很難加工成形,在加工時存在如下幾個問題。

(1)異形薄壁主孔加工易變形首先,缸筒形狀為異形,因而不易裝夾,采用非契合缸筒形狀的夾具(如壓板、鏈條等)夾緊后,主孔會產生裝夾變形。其次,缸筒成品壁薄(7.5~9.5mm),主孔加工完成后會由于加工、裝夾等應力而產生變形。

(2)臺階兼交叉孔加工幾何公差難保證大旁孔中內孔為臺階孔,統一鉆削底孔后分別進行鏜削或鉸削而成,這樣必然會產生重復定位、裝夾及加工誤差,從而導致很難保證臺階孔的同軸度。此外,大旁孔主孔底部與水平小孔呈90°交叉,在大旁孔中各臺階孔進行底孔鉆削時,會受到水平小孔影響,導致切削力不均而使鉆頭產生漂移,從而使大旁孔中各臺階孔的垂直度難以保證。

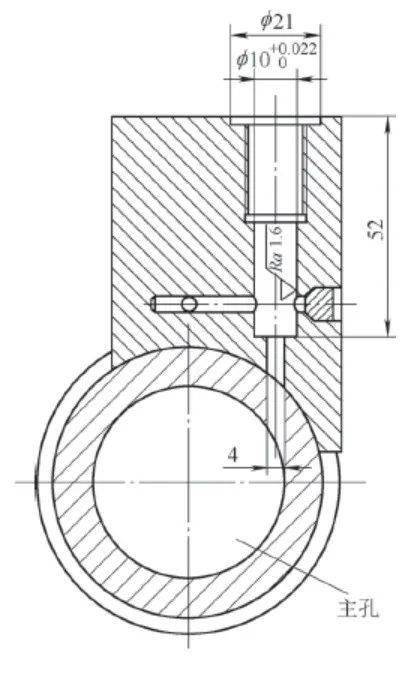

(3)臺階半盲孔加工難清根小旁孔中內孔為臺階孔,由于臺階孔相接處無退刀及排屑結構,所以難以對小旁孔中大孔的底部清根。

圖 1 典型交叉孔薄壁異形缸筒結構

1

技術分析

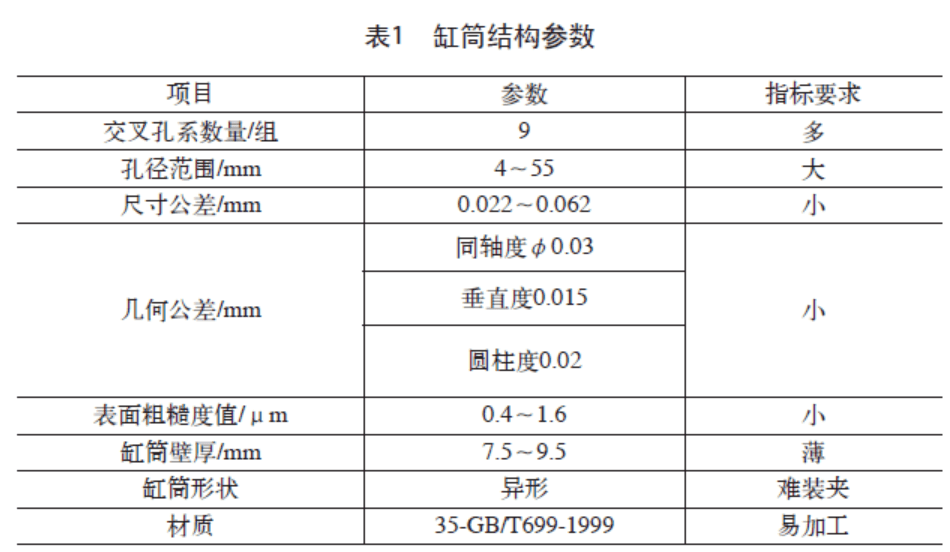

典型交叉孔系薄壁異形缸筒主孔及大旁孔結構如圖2所示,小旁孔結構如圖3所示。缸筒結構參數見表1。

圖 2 主孔及大旁孔結構

圖 3 小旁孔結構

由表1可知,每組加工要素的要求均很高,需要進行精加工。根據以上圖、表分析,該結構的加工難點主要有3個方面。

1)主孔中內孔

尺寸及幾何公差易變形,難以保證。

2)大旁孔中內孔

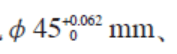

與的同軸度φ0.03mm,

的垂直度0.015mm,沒有合適的刀具進行加工,尺寸精度難以保證。

3)小旁孔中內孔

與φ4mm相接處為半盲孔,無退刀及排屑結構,難以對

孔底清根。

2

實施方案

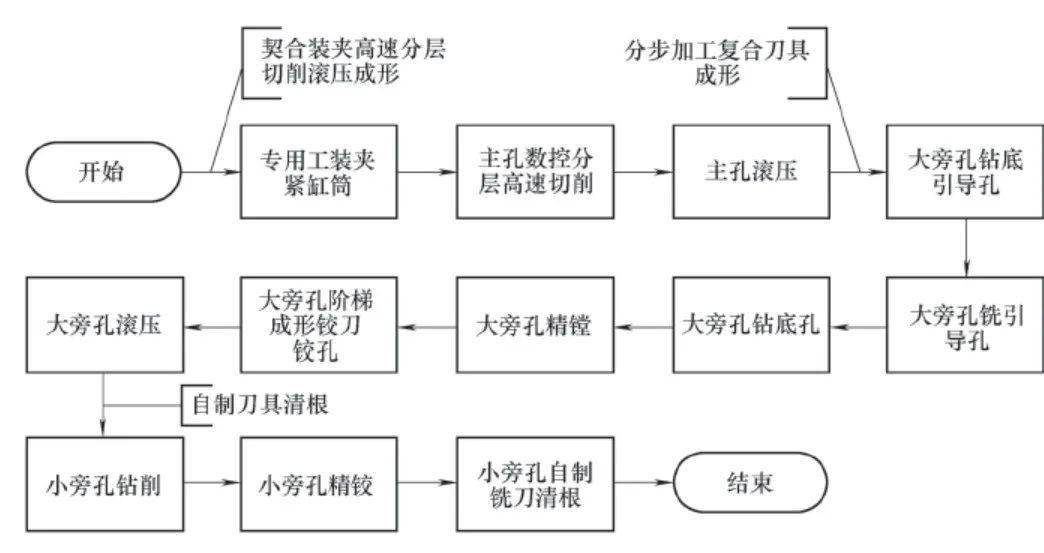

針對通用加工技術的缺陷,采取契合裝夾高速分層切削滾壓成形、分步加工復合刀具成形及自制刀具清根的復合加工措施,實現對薄壁異形缸筒交叉孔系內孔進行有效加工的目的。基于以上技術分析及思路,設計技術方案的工藝流程,如圖4所示。

圖 4 交叉孔系薄壁異形缸筒內孔系加工流程

各工序具體內容如下。

(1)專用工裝夾緊缸筒根據交叉孔系薄壁異形缸筒外部結構,設計采用專用工藝裝備夾緊缸筒外形。

因缸筒為不規則的異形,為了在夾緊時與缸筒外形更好地契合,從而將裝夾力減到最小,以使裝夾變形減到最小,而采用了專用工裝水平壓緊缸筒的裝夾方法。典型交叉孔系薄壁異形缸筒外形夾緊專用工裝結構如圖5所示。

圖 5 專用工裝設備

(2)主孔數控分層高速切削粗鏜主孔內壁時利用數控編程分層切削,進刀為高速、大徑向切削深度及小軸向進給的方式。粗鏜過程分多次,每次切削深度一般為1mm左右。

加工過程中保持工件穩定性很重要。機加時,隨著工件壁厚的減少,其剛性也會降低。機加應力累計增大并持續釋放,會導致工件變形增大。以上兩個因素均會導致切削震顫,從而使得工件加工精度降低,因此需分別采取有效措施克服這兩個加工弊端。

對于工件剛度降低的問題,采用以工件還未加工的部分支撐正在加工的部分,從而提高工件剛度的方法克服。

對于機加應力增大導致工件變形的問題,采用數控分層高速切削的方法,最大限度減小切削應力。即粗鏜內壁時利用數控編程分層切削,進刀為高速、大徑向切削深度及小軸向進給的方式。

|

通用加工技術的不足,采取契合裝夾高速分層切削滾壓成形、分步加工復合刀具成形及自制刀具清根的復合加工措施等技術,實現了交叉孔系薄壁異形缸筒機械構件內孔的有效加工。 典型交叉孔系薄壁異形缸筒結構如圖1所示,此零件很難加工成形,在加工時存在如下幾個問題。 (1)異形薄壁主孔加工易變形首先,缸筒形狀為異形,因而不易裝夾,采用非契合缸筒形狀的夾具(如壓板、鏈條等)夾緊后,主孔會產生裝夾變形。其次,缸筒成品壁薄(7.5~9.5mm),主孔加工完成后會由于加工、裝夾等應力而產生變形。 (2)臺階兼交叉孔加工幾何公差難保證大旁孔中內孔為臺階孔,統一鉆削底孔后分別進行鏜削或鉸削而成,這樣必然會產生重復定位、裝夾及加工誤差,從而導致很難保證臺階孔的同軸度。此外,大旁孔主孔底部與水平小孔呈90°交叉,在大旁孔中各臺階孔進行底孔鉆削時,會受到水平小孔影響,導致切削力不均而使鉆頭產生漂移,從而使大旁孔中各臺階孔的垂直度難以保證。 (3)臺階半盲孔加工難清根小旁孔中內孔為臺階孔,由于臺階孔相接處無退刀及排屑結構,所以難以對小旁孔中大孔的底部清根。

圖 1 典型交叉孔薄壁異形缸筒結構 1 技術分析 典型交叉孔系薄壁異形缸筒主孔及大旁孔結構如圖2所示,小旁孔結構如圖3所示。缸筒結構參數見表1。

圖 2 主孔及大旁孔結構

圖 3 小旁孔結構

由表1可知,每組加工要素的要求均很高,需要進行精加工。根據以上圖、表分析,該結構的加工難點主要有3個方面。 1)主孔中內孔

尺寸及幾何公差易變形,難以保證。 2)大旁孔中內孔

與的同軸度φ0.03mm,

的垂直度0.015mm,沒有合適的刀具進行加工,尺寸精度難以保證。 3)小旁孔中內孔

與φ4mm相接處為半盲孔,無退刀及排屑結構,難以對

孔底清根。 2 實施方案 針對通用加工技術的缺陷,采取契合裝夾高速分層切削滾壓成形、分步加工復合刀具成形及自制刀具清根的復合加工措施,實現對薄壁異形缸筒交叉孔系內孔進行有效加工的目的。基于以上技術分析及思路,設計技術方案的工藝流程,如圖4所示。

圖 4 交叉孔系薄壁異形缸筒內孔系加工流程 各工序具體內容如下。 |

|

(1)專用工裝夾緊缸筒根據交叉孔系薄壁異形缸筒外部結構,設計采用專用工藝裝備夾緊缸筒外形。 因缸筒為不規則的異形,為了在夾緊時與缸筒外形更好地契合,從而將裝夾力減到最小,以使裝夾變形減到最小,而采用了專用工裝水平壓緊缸筒的裝夾方法。典型交叉孔系薄壁異形缸筒外形夾緊專用工裝結構如圖5所示。

圖 5 專用工裝設備 (2)主孔數控分層高速切削粗鏜主孔內壁時利用數控編程分層切削,進刀為高速、大徑向切削深度及小軸向進給的方式。粗鏜過程分多次,每次切削深度一般為1mm左右。 加工過程中保持工件穩定性很重要。機加時,隨著工件壁厚的減少,其剛性也會降低。機加應力累計增大并持續釋放,會導致工件變形增大。以上兩個因素均會導致切削震顫,從而使得工件加工精度降低,因此需分別采取有效措施克服這兩個加工弊端。 對于工件剛度降低的問題,采用以工件還未加工的部分支撐正在加工的部分,從而提高工件剛度的方法克服。 對于機加應力增大導致工件變形的問題,采用數控分層高速切削的方法,最大限度減小切削應力。即粗鏜內壁時利用數控編程分層切削,進刀為高速、大徑向切削深度及小軸向進給的方式。 (3)主孔滾壓①微松夾緊壓板。為釋放粗加工應力、減小夾緊力對缸筒產生的變形,在精加工前,先將缸筒兩端的夾緊壓板緊固螺釘稍微松開。②精鏜主孔。用防震鏜刀加工主內孔,一般切削速度170~200m/min,進給量0.1mm/r左右,使內孔加工到最終尺寸的下偏差。③滾壓主孔。滾壓時一般切削速度35~70m/min,進給量0.5~1.5mm/r。第一次滾壓時過盈量適量加大,達到0.02mm,以后再分多次滾壓,過盈量不超過0.005mm,直到達到要求公差和表面粗糙度為止。(4)大旁孔鉆底引導孔鉆頭制出底引導孔。(5)大旁孔銑引導孔銑刀制出引導孔,為后續鉆孔工步進行定位。(6)大旁孔鉆底孔鉆頭制出底孔。(7)大旁孔精鏜精鏜大旁孔至其尺寸的下偏差。(8)大旁孔階梯成形鉸刀鉸孔加工中心主軸裝夾階梯成形鉸刀,以精鏜成的大旁孔定位,鉸削成大旁孔下的小孔。典型階梯成形鉸刀結構如圖6所示。

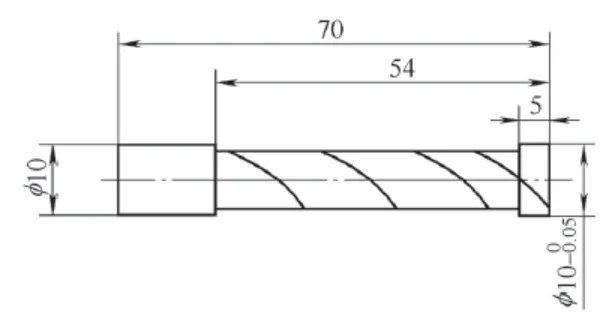

圖 6 典型階梯成形鉸刀 (9)大旁孔滾壓滾壓成大旁孔,方法同滾壓主孔。(10)小旁孔鉆削 鉆頭制出底孔。由于內孔為細長臺階孔,在加工時注意保持排屑順暢,以免劃傷孔壁,導致鉸孔時無法保證表面粗糙度。(11)小旁孔精鉸用鉸刀精鉸細長孔,切削速度6~9m/min,進給量0.25mm/r,這樣能夠較好地保證細長孔的公差和表面粗糙度。(12)小旁孔自制銑刀清根由于鉸刀前面有導向部分,從而使細長孔底部處有3~5mm無法鉸到,需自制銑刀清孔的根部。自制銑刀時,選用硬質合金銑刀,先測量刀具外徑實際尺寸,再磨削刃部,只留5mm左右,之后將銑刀中間部分磨去一些,這樣自制完成的銑刀有利于切削液流入,進行潤滑、降溫和切屑排出,從而有效防止了孔壁劃傷,保證了零件的尺寸精度。典型自制銑刀結構如圖7所示。

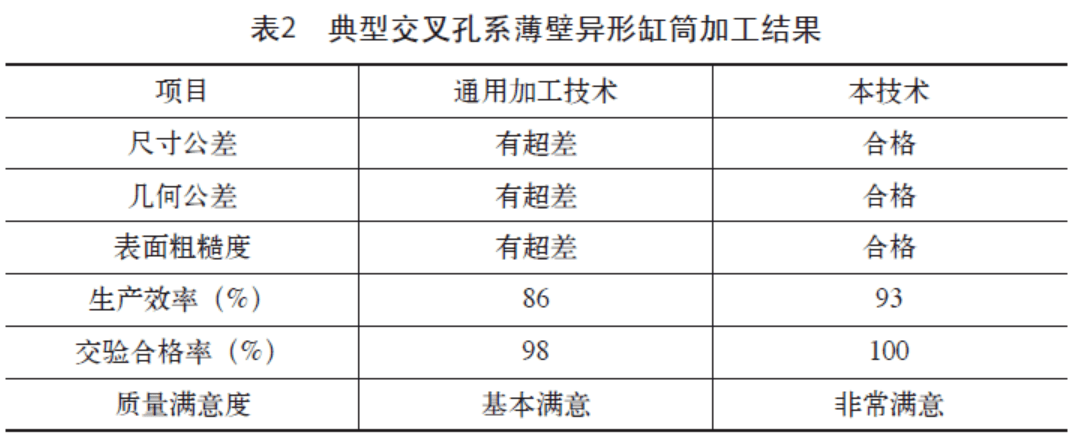

圖 7 典型自制銑刀 在加工過程中注意以下兩點:一是鉆削底孔時,鉆頭兩邊切削刃磨削長度須平齊,以保證鉆出的孔同軸;二是對于精細長孔,在加工時應注意排屑以及保證表面粗糙度等問題。 3 實施效果(1)加工結果對比 典型交叉孔系薄壁異形缸筒加工結果見表2。

(2)效果統計經采用交叉孔系薄壁異形缸筒內孔加工方法取得了以下效果:叉孔系薄壁異形缸筒內孔系的同軸度≤0.03mm,垂直度≤0.015mm,圓柱度≤0.02mm。②交叉孔系薄壁異形缸筒內孔系的表面粗糙度值Ra≥0.4μm。 4 結 語 通過對交叉孔系薄壁異形缸筒內孔加工技術的探討,分析了通用加工技術的不足,解決了該類結構件難以加工的問題,可得出以下結論。 1)契合裝夾高速分層切削滾壓成形工藝,可實現缸筒主孔的無變形穩態加工,解決異形薄壁主孔加工易變形問題。 2)分步加工復合刀具成形工藝,可實現同一定位、一次裝夾及一次加工條件下的臺階孔加工,解決臺階兼交叉孔加工幾何公差難保證問題。 3)自制刀具清根工藝,可實現臺階孔相接處無退刀及排屑結構條件下的加工,解決臺階半盲孔加工難清根問題。 在以上措施的綜合作用下,實現了交叉孔系薄壁異形機械構件內孔的有效加工。 |