-

--熱烈祝賀我會聯辦的科普活動被中國科協評為--優秀科普活動

12月21日,中國科學技術協會辦公廳印發《關于對2020年全國科普日有關組織單位和活動予以表揚的通知》(科協辦函普字【2020】158號),江蘇省機械工程學會、南京工程學會和江蘇省學會服務中心聯辦的“2020年全國科普日暨第一屆‘天印筑夢·科普智行’”活動,被評為優秀科普活動。

齒輪表面的噴丸強化技術(1)

噴丸強化是一種受控噴丸技術,不同于噴丸清理。噴丸清理以去除工件表面油污、氧化皮、銹蝕和機械加工毛刺為目的。齒輪表面的噴丸強化主要是借助于高速運動的彈丸沖擊零件的表面,使其發生彈性塑性變形,從而產生殘余壓應力、加工硬化和組織細化等有利的變化,以提高齒輪的彎曲疲勞強度和接觸疲勞強度,是改善齒輪抗咬合能力、提高齒輪使用壽命的重要途徑。

一、噴丸強化機理及其作用

1.噴丸強化處理能改善零件表層的應力分布

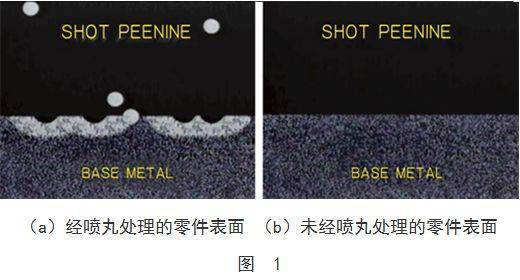

噴丸后的殘余應力來源于表層不均勻的塑性變形和金屬組織相變,其中以不均勻的塑性變形為主。噴丸后,金屬表面產生大量凹坑形式的塑性變形,表層位錯密度大大增加,而且還出現亞晶界和晶粒細化現象。如圖1所示。經噴丸處理后的齒輪表層殘留奧氏體有一部分將變成馬氏體,因相變時體積膨脹而產生壓應力,從而使得表層殘留奧氏體場向著更大的壓應力方向變化,因而提高了齒輪的疲勞強度。通過噴丸強化,又能消除熱處理應力,去除表面氧化皮,改善零件的缺口敏感性,并把容易發生零件失效的殘余應力轉變為壓應力,有效地限制裂紋源的產生和擴展,較大幅度提高零件的疲勞壽命。

2.噴丸強化可使工件表面形成高的壓應力層

由于噴丸強化提高了表面壓應力而顯著改善其疲勞性能,對于承受高周波疲勞載荷的工件更為有效。噴丸強化形成的殘余壓應力可抵消部分外加載荷。噴丸時小尺寸球形鋼丸擊打工件表面而形成壓應力,每一彈丸的沖擊都會使金屬產生一定的塑性變形,最終表面不能完全回復而形成了永久的壓應力狀態。作為一種表面強化工藝,噴丸能在表面形成殘余壓應力相當于材料抗拉強度極限的55%~60%,而工件表面恰是容易萌生裂紋的地方。對于滲碳淬火齒輪,所形成的壓應力可達1177~1725MPa,可大大改善疲勞性能。壓應力層深度是噴丸強度(或噴丸能量)的函數,隨著彈丸尺寸或彈丸速度的增加而增加。

二、噴丸強化工藝參數

噴丸強化工藝對彈丸的形狀、尺寸和硬度等要求較高,用噴丸強度和表面覆蓋率來控制噴丸工藝,用殘余應力和疲勞試驗來檢測表面強化效果。

噴丸強化工藝參數包括彈丸材料、彈丸直徑、彈丸速度、彈丸流量、噴射角度、噴射距離、噴丸時間和覆蓋率等,其中任何一個參數的變化都會不同程度影響噴丸強度,即影響強化效果。

(1)弧高試片

標準ALMEN弧高試片是綜合評價噴丸強化工藝參數的一種專用量規。它是用70號彈簧鋼制成,共有三種規格,代號分別為N、C、A,分別使用于3種不同噴丸強度要求的場合。

(2)弧高曲線

弧高曲線是在其它工藝參數固定情況下,同一種試片的噴丸弧高值隨噴丸時間(或噴丸次數)變化而變化的,標志著弧高值——時間相對關系的曲線。

(3)噴丸強度

噴丸強度通常采用弧高值測定法,其要點是用一定的彈簧鋼試片通過檢測噴丸強度后的形狀變化來反映噴丸效果,具體操作是用阿爾門Almen試片(弧高度試片,一般硬度為44~50HRC),固定在夾具上,經投射噴丸后再取下試片,然后用檢具(如阿爾門測量儀)測量彎曲弧的高度。

噴丸強度的另一種檢驗方法為殘余應力檢測,即對強化噴丸后的工件進行殘余應力的檢測,具體的檢驗方法為X射線衍射法。

(4)表面覆蓋率

覆蓋率是指被處理工件表面經噴丸處理后,彈丸壓痕面積與被噴工件表面積的比值。通常用百分數表示。測量要點是把阿爾門試片經噴丸后放大約50倍,測量其彈丸壓痕面積。因很困難保證覆蓋率為100%,故實際上把98%的覆蓋率定義為全覆蓋率。對于產品圖樣要求300%的覆蓋率,通常用達到98%的有效覆蓋率所需噴丸時間的三倍來實現。

(5)彈丸質量

彈丸質量對強化效果影響很大,一般規律是:彈丸直徑小,工件表面殘余應力較高,但強化層較淺;彈丸直徑大,工件表面殘余應力較低,但強化層較深;彈丸硬度高,噴丸強度也高;彈丸直徑增加,噴丸強度也增加;彈丸速度增加,噴丸強度、表面壓應力和強化層深度三者增加。

(6)噴丸時間

在其他噴丸工藝參數不變的情況下,噴丸只有達到“飽和”時間或兩倍于“飽和”時間時可獲得最佳強化效果,通常強化時間不足比強化時間過度更為不利。因此,當發現強化時間低于規定時間內,可以對該工件再進行一次補充強化。

三、噴丸強化技術的應用

1.提高滲碳齒輪表面硬度

例1:一汽熱處理分廠噴丸設備采用德國產TR5SVR—1型應力噴丸設備。噴丸工藝為:采用直徑為¢0.8mm鋼丸,噴丸時間9min,噴丸速度為2800r/min。齒輪材料為22CrMoH鋼,經滲碳淬火及回火處理。噴丸強化處理后齒輪表層組織得到了細化,表層的殘留奧氏體含量比未經噴丸處理工件的殘留奧氏體含量要低10%左右,在距離表面0.15mm范圍內,變化量比較明顯;經強化噴丸處理后的齒輪表面硬度提高了0.5~2HRC。

2.提高齒輪表面殘余壓應力并改善表層顯微組織

例2:桑塔納轎車變速器二檔從動齒輪,經滲碳淬火、回火處理。噴丸采用葉輪式噴丸機,噴丸速度2900r/min,彈丸硬度57HRC。其噴丸試驗結果如下。

(1)噴丸件表層顯微硬度明顯提高,這是受到高的殘余壓應力、加工硬化和組織變化(細化)綜合作用的結果,其中殘留奧氏體的顯著減少對硬度提高也做出了貢獻。

(2)由于噴丸使工件表層中的殘留奧氏體變為馬氏體,可用來提高表面硬度。馬氏體針明顯較未噴丸件細小致密,起到了細化馬氏體亞結構的作用。有利于殘余應力的提高,從而提高了齒輪的疲勞性能。

3.提高齒輪的疲勞壽命

例3:一汽采用強化噴丸工藝對“解放”牌汽車變速器一擋齒輪進行疲勞壽命試驗,顯著提高了齒輪的疲勞壽命。如表1所示。為了提高“解放”牌主動螺旋齒輪的疲勞壽命采用大圓弧滾刀切齒,增大齒輪圓角可以使主動螺旋齒輪的壽命由20.83萬次提高到69.54萬次,如果再采用強化噴丸,可以使其疲勞壽命提高到210.9萬次。

表1噴丸強化對“解放”牌變速器一擋齒輪疲勞壽命的影響

|

處理狀態 |

扭矩為450N.m彎 曲疲勞壽命 |

扭矩為370N.m接 觸疲勞壽命 |

||

|

平均值 |

相對值 |

平均值 |

相對值 |

|

|

未噴丸 |

0.75×10 6 |

100% |

3.85×10 6 |

100% |

|

強化拋丸 |

3.42×10 6 |

456% |

>5.06×10 6 |

>131% |

例4:齒輪采用碳氮共滲后噴丸硬化提高接觸疲勞強度。如SCM420H鋼齒輪,經通氨氣等進行碳氮共滲,隨著含氮量的增加,ΔHV(硬度降)提高,即抗回火性能提高,回火溫度可達300℃。解決了汽車用自動變速器AIT常規滲碳齒輪齒面接觸疲勞破壞問題。