-

--熱烈祝賀我會聯辦的科普活動被中國科協評為--優秀科普活動

12月21日,中國科學技術協會辦公廳印發《關于對2020年全國科普日有關組織單位和活動予以表揚的通知》(科協辦函普字【2020】158號),江蘇省機械工程學會、南京工程學會和江蘇省學會服務中心聯辦的“2020年全國科普日暨第一屆‘天印筑夢·科普智行’”活動,被評為優秀科普活動。

機械零件圖的制圖與識圖基礎知識總結

一.零件圖的作用與內容

1.零件圖的作用

任何機械都是由許多零件組成的,制造機器就必須先制造零件。零件圖就是制造和檢驗零件的依據,它依據零件在機器中的位置和作用,對零件在外形、結構、尺寸、材料和技術要去等方面都提出了一定的要求。

2.零件圖的內容

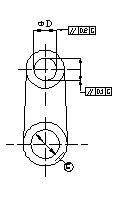

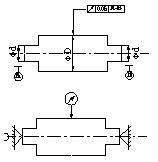

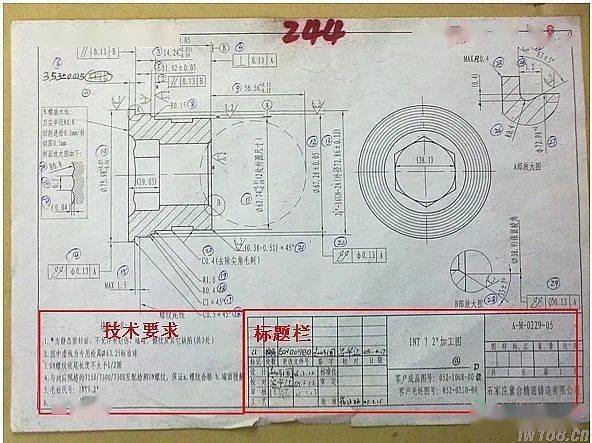

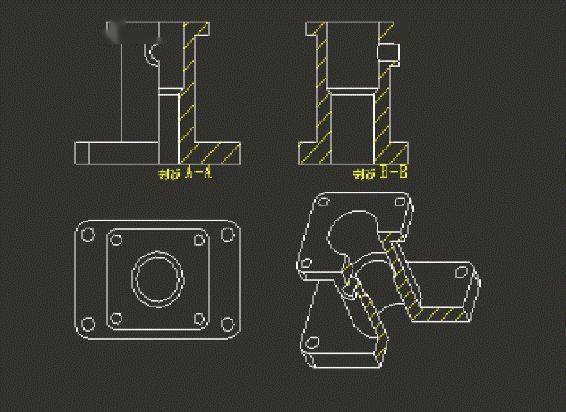

一張完整的零件圖應該包括以下內容,如圖1所示

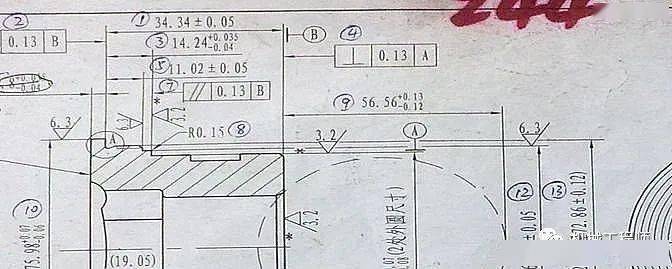

圖1 INT7 2”的零件圖

(1)標題欄

位于圖中的右下角,標題欄一般填寫零件名稱、材料、數量、圖樣的比例,代號和圖樣的責任人簽名和單位名稱等。標題欄的方向與看圖的方向應一致。

(2)一組圖形

用以表達零件的結構形狀,可以采用視圖、剖視、剖面、規定畫法和簡化畫法等表達方法表達。

(3)必要的尺寸

反映零件各部分結構的大小和相互位置關系,滿足零件制造和檢驗的要求。

(4)技術要求

給出零件的表面粗糙度、尺寸公差、形狀和位置公差以及材料的熱處理和表面處理等要求。

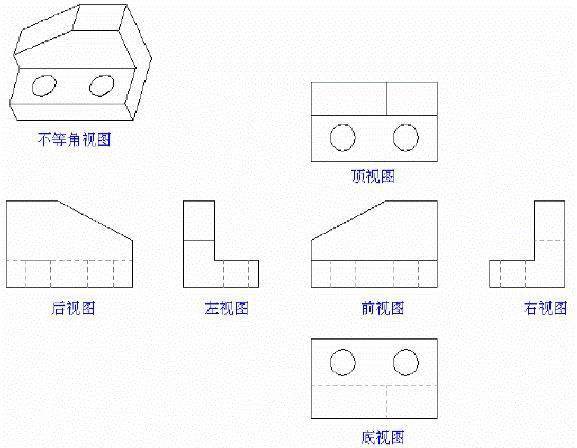

二、視圖

基本視圖:物體向6個基本投影面(物體在立方體的中心,投影到前后左右上下6個方向)投影所得的視圖,他們是他們是:

前視圖(主視圖)、左視圖、右視圖、頂視圖、底視圖及后視圖。

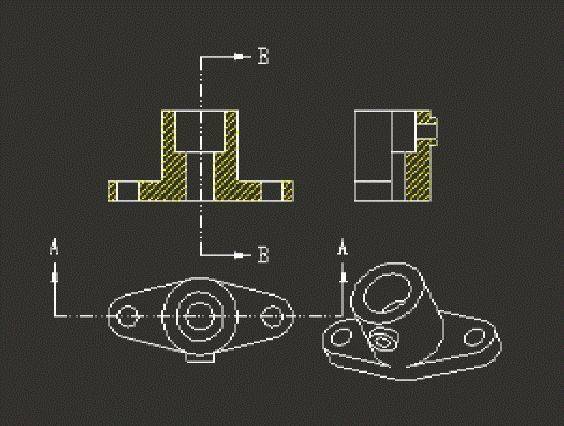

三、全剖半剖

為了輔助了解物體內部結構及相關參數,有時候需要對物體進行剖切所得的視圖分為全剖視圖和半剖視圖。

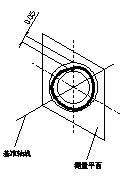

全剖視圖:用剖切面完全的剖開物體所得到的剖視圖稱為全剖試圖

半剖視圖:當物體具有對稱平面時,向垂直于對稱平面的投影面上投影所得的圖形,可以對中心線為界,一半畫成剖視圖,另一半畫成視圖,稱為半剖視圖。

四、尺寸及其標注

1、尺寸的定義:以特定單位表示線性尺寸值的數值

2、尺寸的分類:

1)基本尺寸

通過它應用上、下偏差可計算出極限尺寸的尺寸。

2)實際尺寸

通過測量獲得的尺寸。

3)極限尺寸

一個尺寸允許的兩個極端,其中最大的一個稱為最大極限尺寸;較小的一個稱為最小極限尺寸。

4)尺寸偏差

最大極限尺寸減其基本尺寸的所得的代數差稱為上偏差;最小極限尺寸減其基本尺寸所得代數差稱為下偏差。上下偏差統稱為極限偏差,偏差可正可負。

5)尺寸公差

簡稱公差 最大極限尺寸減去最小極限尺寸之差,它是允許尺寸的變動量。尺寸公差永為正值

例如:Φ20 0.5 -0.31;其中Φ20為基本尺寸, 0.81為公差。0.5為上偏差,-0.31為下偏差。20.5和19.69分別為最大最小極限尺寸。

6)零線

在極限與配合圖中,表示基本尺寸的一條直線,以其為基準確定偏差和公差。

7)標準公差

極限與配合制中,所規定的任一公差。國家標準中規定,對于一定的基本尺寸,其標準公差共有20個公差等級。

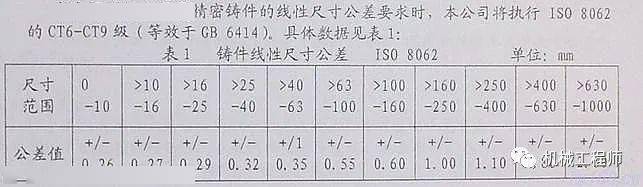

公差分為CT 、IT、 JT 3個系列標準。CT系列為鑄造公差標準, IT是ISO國際尺寸公差,JT為中國機械部尺寸公差

不同產品不同的公差等級。等級越高,生產技術要求越高,成本越高。例如砂型鑄造公差等級一般在CT8-CT10,我們公司為精密鑄造件,一般用國際標準CT6-CT9。

8)基本偏差

在極限與配合制中,確定公差帶相對零線位置的那個極限偏差,一般為靠近零線的那個偏差。國家標準中規定基本偏差代號用拉丁字母表示,大寫字母表示孔,小寫字母表示軸,對孔和軸的每一個基本尺寸段規定了28個基本偏差。

3、尺寸的標注

1)尺寸標注的要求

零件圖上尺寸是制造零件時加工和檢驗的依據。因此,零件圖上標注的尺寸除應正確、完整、清晰外,還應盡可能合理,即使所注尺寸滿足設計要求和便于加工測量。

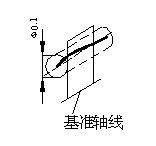

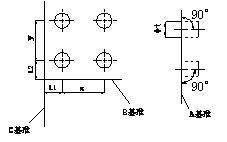

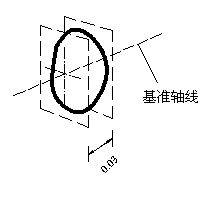

2)尺寸基準

尺寸基準是標注定位尺寸的基準,尺寸基準一般分為設計基準(設計時用以確定零件結構位置)和工藝基準(制造時用以定位、加工和檢驗)。

零件上的底面、端面、對稱面、軸線及圓心等都可以作為基準尺寸基準又分為主要基準和輔助基準。一般在長、寬、高三個方向各選一個設計基準為主要基準,它們決定零件的主要尺寸。這些主要尺寸影響零件在機器中的工作性能、裝配精度,因此,主要尺寸要從主要基準直接注出。除主要基準之外的其余的尺寸基準則為輔助基準,以便于加工和測量。輔助基準都有尺寸與主要基準相聯系。

五、公差與配合

在成批量生產、裝配機器時,要求一批相配合的零件只要按圖樣加工出來,不經選擇而裝配,就能達到設計要求和使用要求。零件間的這種性質稱為互換性。零件具有互換性后,大大簡化了零、部件的制造和維修工作,使產品的生產周期縮短,生產率提高,成本降低。

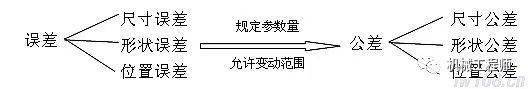

公差與配合的概念

1 公差

如果要零件制造加工的尺寸絕對準確,實際上是做不到的。但是為了保證零件的互換性,設計時根據零件的使用要求而制定的允許尺寸的變動量,稱為尺寸公差,簡稱公差。公差的數值愈小,即允許誤差的變動范圍越小,則越難加工

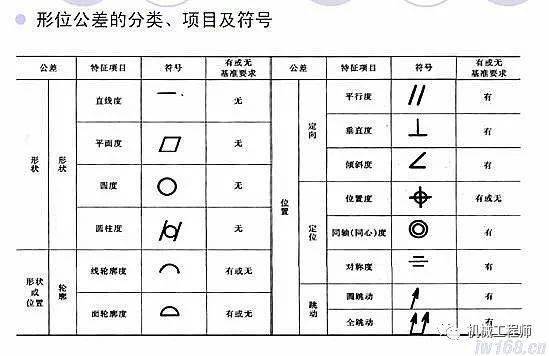

2 形狀和位置公差(簡稱形位公差)的概念

經過加工的零件表面,不僅有尺寸誤差,同時也產生形狀和位置誤差。這些誤差不但降低了零件的精度,同時也會影響使用性能。因此,國家標準規定了零件表面的形狀和位置公差,簡稱形位公差。

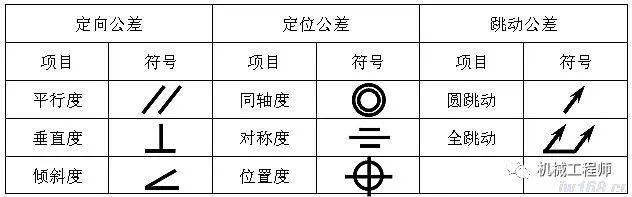

1) 形位公差特征項目的符號

如表2所示

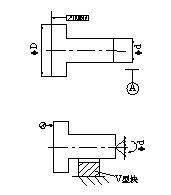

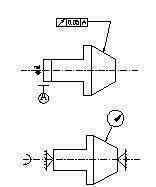

2)尺寸公差在零件圖的注法

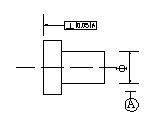

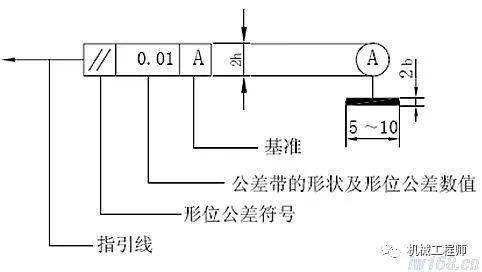

在零件圖中的標注尺寸公差常用標注極限偏差值,如圖

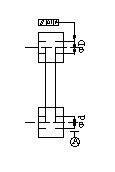

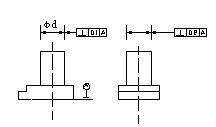

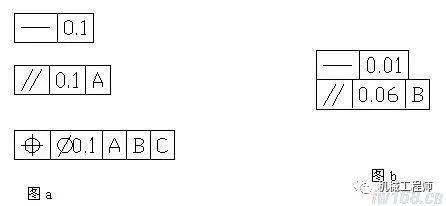

3)框格形位公差的要求在框格中給出,框格由兩格或多格組成。框格中的內容從左 到右按下列次序填寫: 公差特征符號,公差值,需要時用一個或多個字母表示基準要素或基準體系。如圖a所示。對同一個要素有一個以上的公差特

征項目要求時,可將一個框格放在另一個框格下面,如圖b所示。

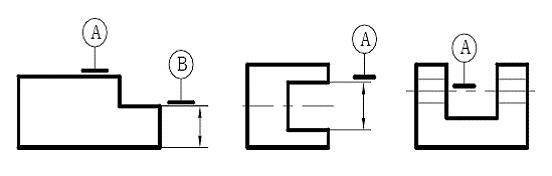

4)被測要素

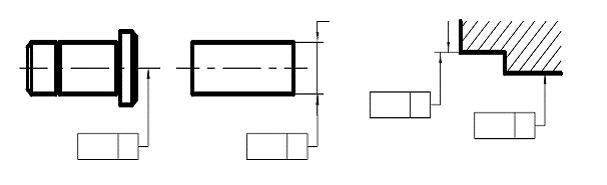

用帶箭頭的指引線將被測要素與公差框格一端相連,指引線箭頭指向公差帶的寬度方向或直徑方面。指引線箭頭所指部位可有:

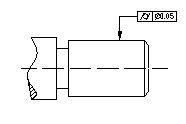

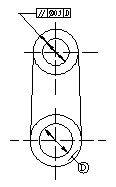

(1)當被測要素為整體軸線或公共中心平面時,指引線箭頭可直接指在軸線或中心線上,如下圖左。

(2)當被測要素為軸線、球心或中心平面時,指引線箭頭應與該要素的尺寸線對齊,如下圖中。

(3)當被測要素為線或表面時,指引線箭頭應指要該要素的輪廓線或其引出線上,并應明顯地與尺寸線錯開,如下圖右

5)基準要素

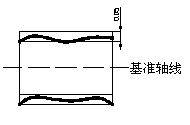

用帶基準符號的指引線將基準要素與公差框格的另一端相連,如下圖左。

(1)當基準要素為素線或表面時,基準符號應靠近該要素的輪廓線或引出線標注,并應明顯地與尺寸線箭頭錯開,如下圖左。

(2)當基準要素為軸線、球心或中心平面時,基準符號應

與該要素的尺寸線箭頭對齊,如下圖中。

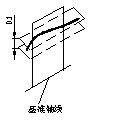

(3)當基準要素為整體軸線或公共中心面時,基準符號可

直接靠近公共軸線(或公共中心線)標注,如下圖右。

3 形位公差詳解

形狀公差項目及其符號

形狀公差示例

|

項目 |

序號 |

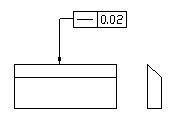

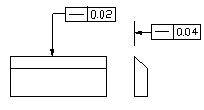

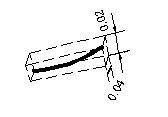

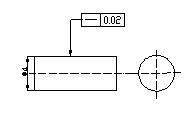

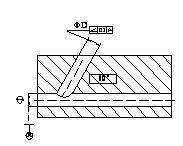

圖樣標注 |

公差帶 |

說明 |

|

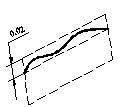

直線度 |

1 |

|

|

實際棱線必須位于箭頭所指方向且距離為0.02mm的兩平行平面之間。 |

|

2 |

|

|

實際棱線必須位于水平方向距離為0.04mm,垂直方向距離為0.02mm的四棱柱內 |

|

|

3 |

|

|

Φd實際軸線必須位于以理想軸線為軸線,直徑為Φ0.04mm的圓柱內 |

|

|

4 |

|

|

圓柱表面上的任一素線必須位于軸向平面內,且距離為0.02mm的兩平行直線之間。 |

|

|

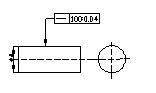

5 |

|

|

該表面長度方向上的任一素線,在任意100mm長度內必須位于軸向截面內距離為0.04mm的兩平行直線之間。 |

|

|

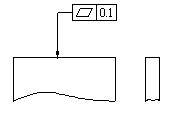

平面度 |

6 |

|

|

實際表面必須位于箭頭所指方向且距離為0.1mm的兩平行平面內 |

|

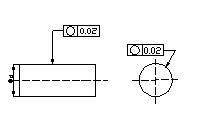

圓度 |

7 |

|

|

在垂直于軸線的任一正截面內,其截面輪廓必須位于半徑差為0.02mm的兩同心圓之間 |

|

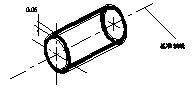

圓柱度 |

8 |

|

|

實際圓柱面必須位于半徑差為0.05mm的兩同軸圓柱面之間 |

4 位置誤差與公差

位置誤差分為定向誤差、定位誤差、跳動誤差,所對應的公差分別為定向公差、定位公差、跳動公差

位置公差項目及其符號

定向位置公差示例

|

項目 |

序號 |

圖樣標注 |

公差帶 |

說明 |

|

平行度 |

1 |

|

|

Φd的軸線必須位于距離為0.1mm、且在垂直方向平行于基準軸線的兩平行平面之間 |

|

平行度 |

2 |

|

|

Φd的軸線必須位于水平方向距離為0.2mm、垂直方向距離為0.1mm、且平行于基準軸線的四棱柱內 |

|

3 |

|

|

Φd的軸線必須位于直徑為Φ0.1mm、且平行于基準軸線的圓柱面內 |

|

|

垂直度 |

4 |

|

|

左側端面必須位于距離為0.05mm,且垂直于基準軸線的兩平行平面之間 |

|

5 |

|

|

Φd的軸線必須位于直徑為Φ0.05mm,且垂直于基準平面的圓柱面內 |

|

|

6 |

|

|

Φd的軸線必須位于截面為0.1mm×0.2mm,且垂直于基準平面的四棱柱內 |

|

|

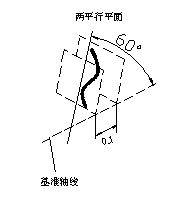

傾斜度 |

7 |

|

|

Φd的軸線必須位于距離為0.1mm、且與基準軸線成理論正確角度60°的兩平行平面之間 |

定位位置公差示例

|

項目 |

序號 |

圖樣標注 |

公差帶 |

說明 |

|

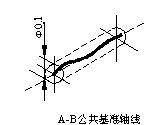

同軸度 |

1 |

|

|

Φd的軸線必須位于直徑為Φ0.1mm、且與公共基準軸線A-B同軸的圓柱面內。公共基準軸線為A與B兩段實際軸線所共有的理想軸線,按最小條件確定。 |

|

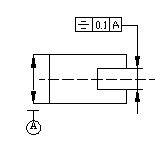

對稱度 |

2 |

|

|

槽的中心平面必須位于距離為0.1mm,且相對基準中心平面對稱配置的兩平行平面之間(上下各0.05mm) |

|

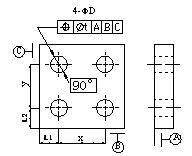

位置度 |

3 |

|

|

4個Φd孔的軸線必須分別位于直徑為Φt、且以理想位置為軸線的四個圓柱面內。4孔為一組孔,其理想軸線形成幾何圖框。幾何圖框在零件上的位置,由理論正確尺寸相對于基準A、B、C確定。 |

|

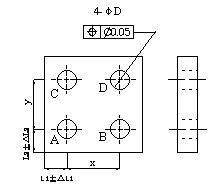

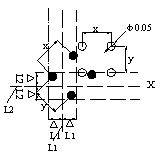

位置度 |

4 |

|

|

4個Φd孔的軸線必須分別位于直徑為Φ0.05mm,且以理想位置為軸線的4個圓柱面內。其4孔組的幾何圖框可在其定位尺寸(L1和L2)的公差帶(±ΔL1和±ΔL2)內作上下及左右的平移、轉動及傾斜。 |

跳動公差示例

|

項目 |

序號 |

圖樣標注 |

公差帶 |

說明 |

|

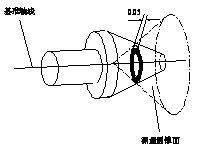

徑向圓跳動 |

1 |

|

|

(垂直于基準軸線的任一測量平面內,圓心在基準軸線上的半徑差為公差值0.05mm的兩同心圓) Φd圓柱面繞基準軸線作無軸向移動回轉時,在任一測量平面內的徑向跳動量(指示表測得的最大與最小讀數之差)均不得大于0.05mm |

|

端面圓跳動 |

|

|

(與基準軸線同軸的任一直徑位置的測量圓柱面上,沿母線方向寬度為公差值0.05mm的圓柱面) 被測零件繞基準軸線作無軸向移動的回轉時,在端面上任一測量直徑dr(0<dr<d)處的軸向跳動量均不得大于0.05mm |

|

|

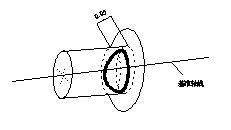

斜向圓跳動 |

|

|

(與基準軸線同軸且母線垂直于被測表面的任一測量圓錐面上沿母線方向寬度為公差值0.05的圓錐面) 圓錐表面繞基準軸線作無軸向移動的回轉時,在任一測量圓錐面上的跳動量均不得大于0.05mm |

|

|

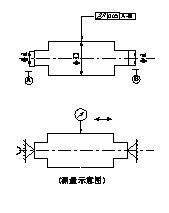

徑向全跳動 |

|

|

(半徑差為公差值0.05mm且與基準軸線同軸的兩同軸圓柱面) Φd表面繞基準軸線無軸向移動的連續回轉,同時指示表平行于基準軸線方向作直線移動。在整個Φd表面上跳動量不得大于0.05mm |

|

|

端面全跳動 |

|

|

(垂直于基準軸線,距離為公差值0.03mm的兩平行平面) 被測零件繞基準軸線作無軸向移動的連續回轉,同時指示表沿表面垂直軸線的方向移動,在整個端面上的跳動量不得大于0.03mm |

六 表面粗糙度

1 表面粗糙度的概念

表面粗糙度是一種微觀幾何形狀誤差,是指零件加工表面上具有較小間距和峰谷所組成的微觀幾何形狀特性,評定表面粗糙度參值的大小,直接影響零件的配合性質,疲勞強度,耐磨性,抗腐蝕性,以及密封性。

其誤差隨機性很強,一般用標準規定的評定參數來檢測評定,對光潔度不高的表面,生產中常用粗糙度樣板和被檢表面進行比較檢驗,而且具體參數值則需各種儀器測量。

表面粗糙度過去稱為表面光潔度。

表面粗糙度國家標準中規定了三個評定表面粗糙度的高度參數:

1)Ra:輪廓算術平均偏差

2)Ry:微觀不平度十點高度

3)Rz:輪廓最大高度

一般常用高度參數Ra,在表面粗糙度代號標注時也可以省略Ra。如采用其他兩項評定參數時,必須注明Rz或Ry

Ra一般用電動輪廓儀進行測量。

由于Ra的概念較直觀,反映輪廓的信息量多所以應用較為廣泛。

Ra常用參數值范圍0.025~6.3μm。

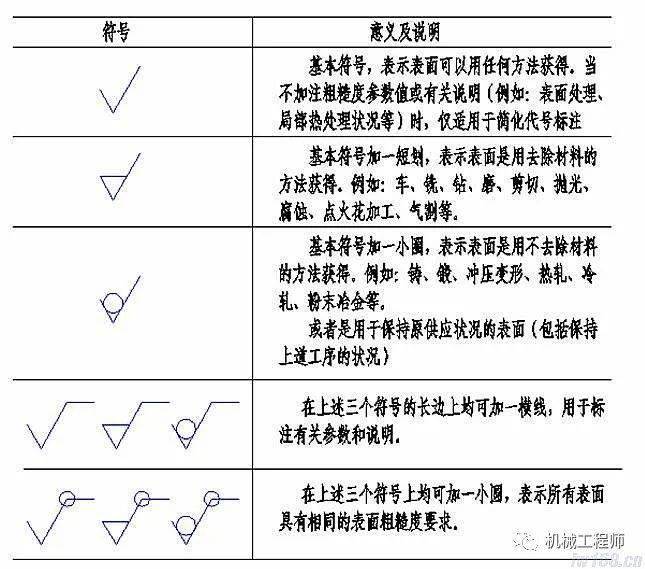

2 表面粗糙度符號及其意義

表1 表面粗糙度

表示用加工面,其Ra值不得大于3.2um,由于推薦優先使用參數Ra,故“Ra”不注出。這是最常用的符號。

表示用加工面,其Ra值必須在3.2-6.3 um之間,一般很少用這樣的標注。一般只規定最大的允許值。

表示用不去除材料方法獲得的表面,即非加工表面,如鑄鍛表面等,其Ra值不大于1.6um.

用任何方法獲得的表面,Ra值不得大于25

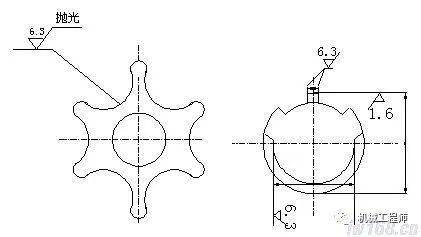

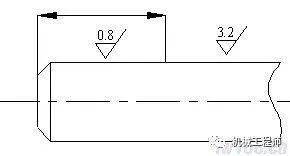

(3)表面粗糙度代[符]號法

(3)表面粗糙度標注

1)表面粗糙度代[符]號應注在圖樣的輪廓線,尺寸界限或其延長線上,必要時可注在指引線上。符號的尖端必須從材料外指向該表面。

2)在同一圖樣上,每一表面一般只標注一次代號或符號。為便于看圖,一般標注在有關尺寸附近。

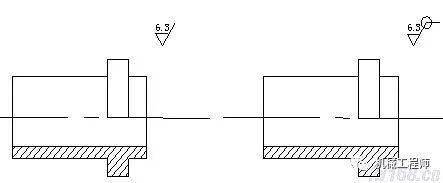

3)當零件的所有表面具有相同的表面粗糙度時,可在圖樣的右上角統一標注,如下圖所示 。

4)當零件的大部分表面具有相同的粗糙度要求時,可以將使用最多的一種符號或代號統一標注在圖樣的右上角,并加注“其余”兩字。

5)對于連續表面或重復要素表面,以及用細實現相連的不連續的統一表面,只需標注一次粗糙度代號。

6)在同一表面上如要求不同的粗糙度時,應用細實線畫出兩個不同要求部分的分界線。

3 其他技術要求

零件圖中出了對零件制造提出尺寸公差、表面粗糙度、形狀和位置公差等技術要求外,還給出了零件的材料、表面硬度以及熱處理等方面的要求。

七、識讀零件圖的基本步驟

看圖的基本步驟是:看標題欄、分析圖形、分析尺寸和看技術要求。

1.看標題欄

通過標題欄可以知道零件的名稱、比例、材料以及加工方法等。

2.分析圖形

先看主視圖,再聯系其他視圖,分析圖中剖視、剖面及重要部位等,可以想象出零件的結構形狀。

3.分析尺寸

對零件的基本結構了解清楚后,在分析零件的尺寸。首先確定零件各部分結構形狀的大小尺寸,再確定各部分結構之間的位置尺寸,最后分析零件的總體尺寸。同時分析零件長、寬、高三個方向的尺寸基準。找出圖中的重要尺寸和主要定位尺寸。

4.看技術要求

對圖中出現的各項技術要求,如尺寸公差、表面粗糙度、形狀和位置公差以及熱處理等加工方面的要求,要逐個進行分析和了解。