-

--熱烈祝賀我會聯(lián)辦的科普活動被中國科協(xié)評為--優(yōu)秀科普活動

12月21日,中國科學(xué)技術(shù)協(xié)會辦公廳印發(fā)《關(guān)于對2020年全國科普日有關(guān)組織單位和活動予以表揚(yáng)的通知》(科協(xié)辦函普字【2020】158號),江蘇省機(jī)械工程學(xué)會、南京工程學(xué)會和江蘇省學(xué)會服務(wù)中心聯(lián)辦的“2020年全國科普日暨第一屆‘天印筑夢·科普智行’”活動,被評為優(yōu)秀科普活動。

關(guān)于學(xué)會

學(xué)術(shù)科普

模具設(shè)備的分類

模具設(shè)備是用來成型物品的工具,這種工具有各種零件構(gòu)成,不同的模具由不同的零件構(gòu)成。它主要通過所成型材料物理狀態(tài)的改變來實(shí)現(xiàn)物品外形的加工。

在沖裁、成形沖壓、模鍛、冷鐓、擠壓、粉末冶金件壓制、壓力鑄造,以及工程塑料、橡膠、陶瓷等制品的壓塑或注塑的成形加工中,用以在外力作用下使坯料成為有特定形狀和尺寸的制件的工具。

金屬模具按所采用的工藝分類,常用的有:沖壓模,包括沖裁模、彎曲模、拉深模、翻孔模、縮孔模、起伏模、脹形模、整形模等;下面簡單介紹下常見的模具有哪些:

一、沖壓模具

沖壓模是用于板料沖壓成形和分離的模具,成形用的模具有型腔,分離用的模具有刃口。沖壓模的特點(diǎn)是:精度高,尺寸準(zhǔn)確,沖壓速度快,每分鐘可沖壓數(shù)十次至上千次;模具壽命長,有些硅鋼片沖裁模壽命在幾百萬次以上。

(1)最常用的沖壓模只有一個工位,完成一道工序。這種模具應(yīng)用普遍,結(jié)構(gòu)簡單,制造容易,但效率低。

(2)為提高效率,可將多道沖壓工序,如落料、拉深、沖孔、切邊等安排在一個模具上,使坯料在一個工位上完成多道沖壓工序,這種模具稱為復(fù)合模。

(3)另有將落料、彎曲、拉深、沖孔和切邊等多工序安排在一個模具的不同工位上,在沖壓過程中坯料依次通過多工位被連續(xù)沖壓成形,至最后工位成為制件,這種模具稱為級進(jìn)模,又稱連續(xù)模。

二、鍛造模具

煅模是用于熱態(tài)金屬模鍛成形的模具。鍛模的技術(shù)特點(diǎn)是:有多個形式復(fù)雜的型腔;模具要承受鍛錘的高速沖擊或重負(fù)載的壓下;在使用過程中常處于急冷、急熱和冷熱交變狀態(tài)。

因此模具材料應(yīng)具有很高的強(qiáng)度、韌性和耐磨性。熱鍛時還須有較高的溫度強(qiáng)度和硬度,并經(jīng)過強(qiáng)韌化熱處理。

(1)模鍛時坯料往往經(jīng)過多次變形才能制成鍛件,這就需要在一個模塊上刻有幾個型腔。

(2)金屬依次送至各個型腔,并在型腔內(nèi)塑性流動,最后充滿型腔制成鍛件。

(3)在模鍛成形中,坯料很難與終鍛時的型腔體積相等,為了避免廢品,常選用稍大一些的坯料。

(4)在終鍛模的上、下模分界面的型腔四周設(shè)有飛邊槽,以存貯多余的金屬,成形后將飛邊切去。

三、擠壓模具

擠壓模是用于將金屬擠壓成形的模具。由于金屬需要在很大的壓強(qiáng)下才能從凹模擠出成形,因此擠壓筒和反擠壓的凹模需要有很高的強(qiáng)度,故常采用多層預(yù)應(yīng)力組合結(jié)構(gòu)。

(1)正擠壓模有一個靜止的凹模和放置坯料的擠壓筒,以及對坯料施加壓力的沖頭。

(2)反擠壓模的擠壓筒為凹模,沖頭為凸模。

(3)沖頭和凸模的長度宜短,避免在高的壓應(yīng)力下發(fā)生不穩(wěn)和彎曲。

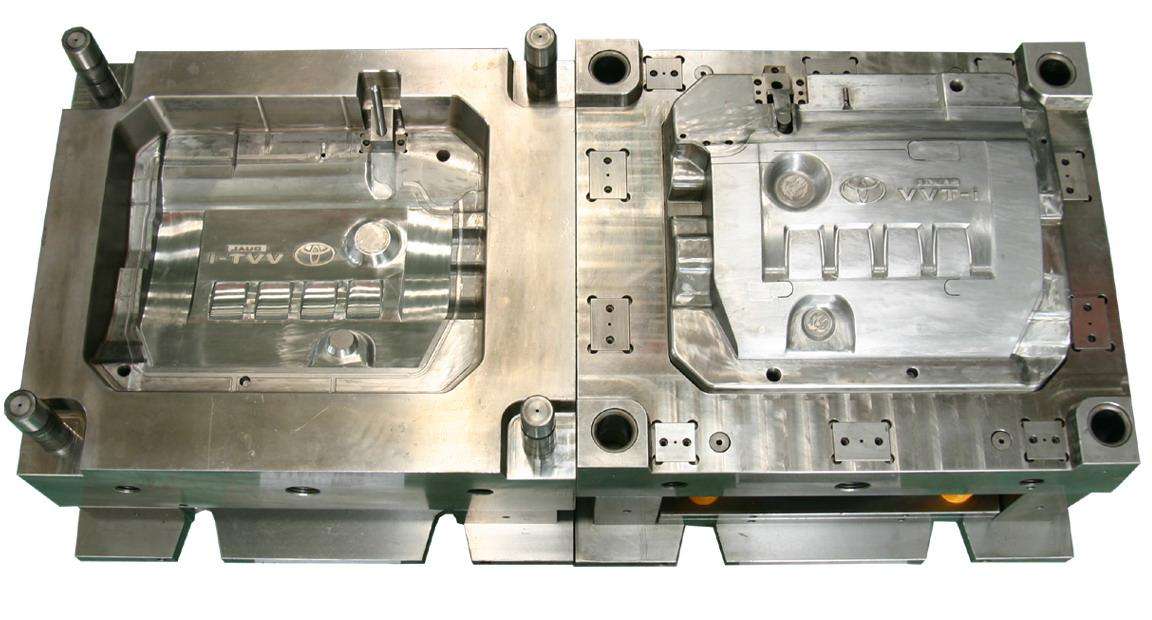

四、壓鑄模具

壓鑄模是安裝在壓鑄機(jī)上的,能夠?qū)⒁簯B(tài)金屬在高壓下注入型腔,并保壓至金屬凝固、成形的模具。

壓鑄件一般壁薄中空,有眾多臺、筋,形狀結(jié)構(gòu)復(fù)雜,尺寸要求較精確表面較光潔。由于金屬在熔融的高溫下成形,因此壓鑄模需要采用耐高溫的材料制造。

(1)它主要用于鋁、鋅、銅件,也可用于鋼件。

(2)壓鑄模的結(jié)構(gòu)與塑料注射模類似,它由動模與定模構(gòu)成型腔,用型芯做鑄件的孔腔。

(3)金屬在型腔內(nèi)冷卻、凝固后抽出型芯,分開模具。

以上就是常見的金工模具,不同用途的模具制造方法也不相同,較為常見的制造方法有切削、鑄造等。

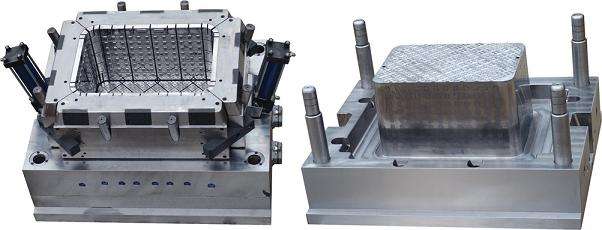

模具具有特定的輪廓或內(nèi)腔形狀,應(yīng)用具有刃口的輪廓形狀可以使坯料按輪廓線形狀發(fā)生分離,即進(jìn)行沖裁。應(yīng)用內(nèi)腔形狀可以使坯料獲得相應(yīng)的立體形狀。

模具一般分為兩個部分:動模和定模,或凸模和凹模。它們可分可合。分開時裝入坯料或取出制件,合攏時使制件與坯料分離或成形。

在沖裁、成形沖壓、模鍛、冷鐓、壓制和壓塑過程中,分離或成形所需的外力通過模具施加在坯料上。

模具在擠壓、壓鑄和注塑過程中,外力則由氣壓、柱塞、沖頭等,施加在坯料上。模具承受的是坯料的脹力。

模具除其本身外,還需要模座、模架、導(dǎo)向裝置和制件頂出裝置等,這些部件一般都制成通用型,適用于一定范圍的不同模具。

精度高,尺寸準(zhǔn)確,有些沖裁模的凸模與凹模的間隙近于0;沖壓速度快,每分鐘沖壓數(shù)十次至上千次;模具壽命長,有些硅鋼片沖裁模壽命在幾百萬次以上。

模具在沖壓過程中坯料依次通過多工位被連續(xù)沖壓成形,至最后工位成為制件,這種模具稱為級進(jìn)模,又稱連續(xù)模。

已有的20工位、30工位的級進(jìn)模,從卷料開卷、校平、沖壓,直至將制件排出和疊裝,已全部實(shí)現(xiàn)自動化,生產(chǎn)率獲得大幅度提高。

是電機(jī)定、轉(zhuǎn)子硅鋼片沖裁的6工位級進(jìn)模。第1工位沖導(dǎo)正銷孔、軸孔、鍵槽各兩個,第2工位沖轉(zhuǎn)子軸孔、22個轉(zhuǎn)子槽孔,第3工位沖24個定子槽孔,第4工位轉(zhuǎn)子片落料,第5工位空位,第6工位定子片落料,廢料切斷。

模具有多個形式復(fù)雜的型腔,工作條件惡劣,1000℃以上熾紅的鋼在模具型腔內(nèi)變形和流動沖刷,模具要承受鍛錘的高速沖擊或重負(fù)載的壓下,在使用過程中常處于急冷、急熱和冷熱交變狀態(tài)。

模具材料應(yīng)具有很高的強(qiáng)度、韌性和耐磨性,熱鍛時還須有高的溫度強(qiáng)度和硬度,并經(jīng)過強(qiáng)韌化熱處理。

模具的應(yīng)用極為廣泛。大量生產(chǎn)的機(jī)電產(chǎn)品,如汽車、自行車、縫紉機(jī)、照相機(jī)、電機(jī)、電器、儀表等,以及日用器具的制造都應(yīng)用大量模具。

模具基本上是單件生產(chǎn)的,其形狀復(fù)雜,對結(jié)構(gòu)強(qiáng)度、剛度、表面硬度、表面粗糙度和加工精度都有很高的要求,所以模具生產(chǎn)需要有很高的技術(shù)水平。

模具的及時供應(yīng)及其質(zhì)量直接影響產(chǎn)品的質(zhì)量、成本和新產(chǎn)品研制。模具生產(chǎn)的發(fā)展水平是機(jī)械制造水平的重要標(biāo)志之一。

維護(hù)與保養(yǎng):

1、模具長時間使用后必須磨刃口,研磨后刃口面必須進(jìn)行退磁,不能帶有磁性,否則易發(fā)生堵料。

2、模具彈簧等彈性零件在使用過程中彈簧最易損壞,通常出現(xiàn)斷裂和變形現(xiàn)象。

采取的辦法就是更換,在更換過程中一定要注意彈簧的規(guī)格和型號,彈簧的規(guī)格和型號通過顏色、外徑和長度三項(xiàng)來確認(rèn),只有在三項(xiàng)都相同的情況下才可以更換。模具彈簧質(zhì)量以歐美制造的為佳,比如Raymond模具彈簧。

3、模具使用過程中沖頭易出現(xiàn)折斷、彎曲和啃壞的現(xiàn)象,沖套一般都是啃壞的。

沖頭和沖套的損壞一般都用相同規(guī)格的零件進(jìn)行更換。沖頭的參數(shù)主要有工作部分尺寸、安裝部分尺寸、長度尺寸等。

4、緊固零件,檢查緊固零件是否松動、損壞現(xiàn)象,采取的辦法是找相同規(guī)格的零件進(jìn)行更換。

5、壓、料零件如壓料板、優(yōu)力膠等,卸料零件如脫料板、氣動頂料等。

保養(yǎng)時檢查各部位的配件關(guān)系及有無損壞,對損壞的部分進(jìn)行修復(fù),氣動頂料檢查有無漏氣現(xiàn)象,并對具體的情況采取措施。如氣管損壞進(jìn)行更換。